Pressemitteilung: Trelleborg gelingt Meilenstein in der Mehrkomponententechnologie für Elastomere durch Verbindung von Thermoplasten und Duroplasten

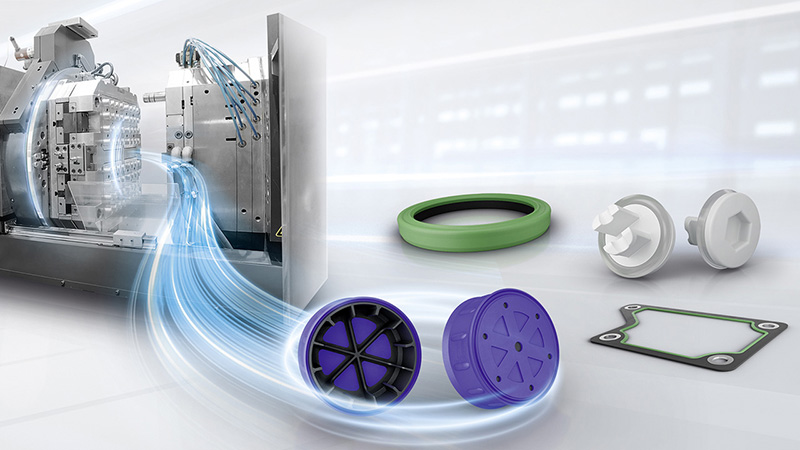

Im Kunststoffbereich gehören Mehrkomponententeile aus Duroplasten und Thermoplasten seit einiger Zeit zum Standard. Trelleborg Sealing Solutions ist es zudem gelungen, solche Verbindungen auch für Elastomere zu realisieren – ein Meilenstein, der kombinierte Dichtungslösungen ermöglicht, wie sich gemäß internen Umfragen neun von zehn Kunden wünschen.

Bereits rund 50 Materialkombinationen validiert

Die Zusammensetzungen polymerer Werkstoffe sind meist geistiges Eigentum der Erzeuger und nicht ohne weiteres zugänglich. Daher fehlen gerade bei Elastomeren oft Informationen, die zur Sicherstellung einer dauerhaften Verbindung mit einem andersartigen Werkstoff nötig wären. Deshalb war es bisher kaum möglich, Thermoplaste und Elastomere mit der notwendigen Festigkeit zu vereinen.

Im Multicomponent Development Center von Trelleborg wurde daher der Einfluss von Oberflächeneigenschaften und Materialverarbeitung auf den Haftverbund der Elastomere zu verschieden Kunststoffträgern untersucht. Das Ergebnis: ein Prozess, der ohne Vorbehandlung, Klebstoffe, Oberflächenvorbereitung oder sonstige Maßnahmen auskommt. Das äußerst zuverlässige Verfahren eignet sich auch für einen hohen Automatisierungsgrad mit visuellen oder funktionalen Qualitätskontrollen. Inzwischen validierte Trelleborg rund 50 verschiedene Materialkombinationen – die Tests werden weiter fortgeführt, um eine Datenbank aufzubauen.

Einzelnes Bauteil statt Baugruppe für mehr Sicherheit und geringere Montagekosten

Bewährte Verfahren von Trelleborg zur Herstellung von Mehrkomponentenbauteilen für Verbindungen von Flüssigsilikonkautschuk (LSR) mit Kunststoffen gibt es bereits. Diese halten der für das Umspritzen erforderlichen Hitze stand. Mit der Mehrkomponententechnologie lässt sich aus mehreren Werkstoffen ein einziges Bauteil erzeugen. Neben der Abdichtung wirken sich innovative Konstruktionen auch auf Struktur, Gehäuse oder die Halterung der Dichtungslösung aus. Die Umwandlung einer Baugruppe in ein einzelnes Bauteil bringt dabei sowohl technische als auch wirtschaftliche Vorteile: Diese sind nicht nur kompakter, leichter und robuster, sondern auch die Kosten für Fertigung und Montage können reduziert werden. Ein einzelnes Bauteil mindert zudem die mit der Montage verbundenen Risiken und eliminiert Probleme im Zusammenhang mit Toleranzüberlagerungen, blinder Montage oder sekundären Vorgängen. Aus Sicht des Fertigungsunternehmens sind eine geringere Anzahl an Lieferanten zu verwalten und weniger Artikel auf Lager zu halten.

Großes Interesse der Kunden

Neal Borg, Produktmanager bei Trelleborg Sealing Solutions, erläutert die Vorteile einer frühzeitigen Kooperation: „Um die Vorteile der Mehrkomponententechnologie voll auszuschöpfen, empfiehlt es sich, uns bereits in der Konzeptphase der Produktentwicklung einzubinden. So können wir Anwendung, Baugruppe, Einsatzort des Bauteils sowie mögliche Herausforderungen in der Produktion besser verstehen. Wir betrachten auch alle typischen Parameter für eine Dichtungsanwendung, wie Medien, Temperaturbereiche, Toleranzen und kritische Dichtungsoberflächen. Dadurch steigt nicht nur die Produktqualität, sondern wir können auch in einem frühen Designstadium das Produkt für die geplante Serienproduktion von hohen Stückzahlen optimieren. Eine Umfrage unter unseren Kunden ergab, dass 9 von 10 Unternehmen Interesse an Mehrkomponenten-Verbindungen zwischen thermoplastischen und duroplastischen Elastomeren haben.“

Weitere Informationen und das technische Webinar zur Mehrkomponententechnologie finden Sie unter https://www.trelleborg.com/en/seals/products-and-solutions/latest-innovations/multicomponent