Pressemeldung: Trelleborg begleitet den Wandel in der Mobilitätsbranche mit sicheren und effizienten Lösungen

Dichtungslösungen von Trelleborg unterstützen die Industrie bei der Entwicklung von Elektrofahrzeugen, die mit geringerem Energieverbrauch höhere Reichweiten erzielen.

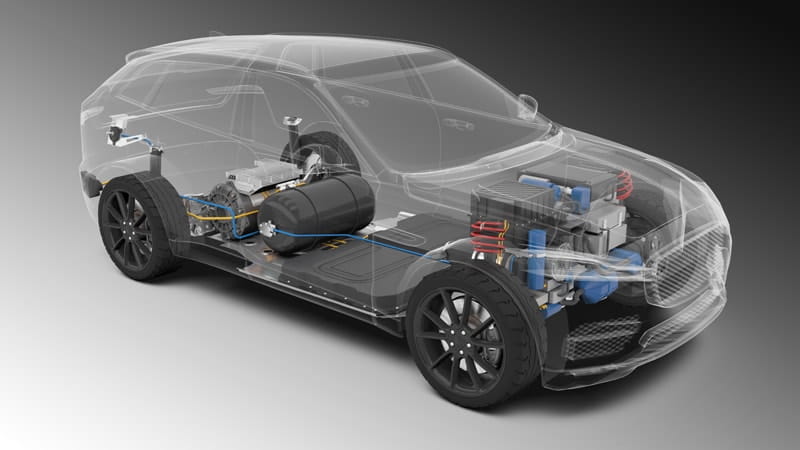

Stuttgart, 3. September 2020: Die Elektromobilität boomt. In Brandenburg wird demnächst eine Megafactory zur Großserienproduktion von Elektrofahrzeugen errichtet. Trelleborg Sealing Solutions unterstützt die Branche als kompetenter Entwicklungs- und Fertigungspartner mit robusten und leistungsstarken Produkten und Lösungen – nicht nur im Bereich der elektrisch angetriebenen Kraftfahrzeuge, sondern auch bei E-Bikes, elektrisch angetriebenen Landfahrzeugen, E-Skateboards, E-Scootern und sogar Verkehrsflugzeugen und Helikoptern. In kontinuierlicher Zusammenarbeit mit den Kunden entwickelt der Dichtungsspezialist Lösungen, die speziell auf solche eMobility-Anwendungen zugeschnitten sind. Diese reichen von leistungsstarken Compounds über Komponenten für die Batterie bis zu Hochleistungs-Rotationsdichtungen und maßgeschneiderten Sicherheitslösungen im Bereich höchster Energiedichte.

Um mit der Dynamik der Branche Schritt zu halten, sind die OEMs auf zuverlässige und kompetente Lieferanten angewiesen. Gefragt sind Partner, die schnell auf wechselnde Bedürfnisse reagieren können – von der Produktentwicklung über den Prototypenbau bis zur Serienfertigung. Prof. Dr. Konrad Saur, Vice President - Innovation & Technologie bei Trelleborg Sealing Solutions, kennt die komplexen Anforderungen der eMobility. „Der Markt ist sehr schnelllebig und entwickelt sich mit hoher Geschwindigkeit. Dies ist eine Herausforderung für Hersteller (OEMs) und ihre Zulieferer, da die Kunden oft weder über klar definierte Standards noch über etablierte Lösungen verfügen. Dementsprechend sind die geforderte Innovationsrate und zugleich der Druck, die richtigen Produkte schnell auf den Markt zu bringen, extrem hoch.“

Produkte so schnell entwickeln, wie der Markt sich wandelt

Bei der Entwicklung von Hochleistungsdichtungen für die Elektromobilität kombiniert Trelleborg eine effiziente F&E-Organisation mit modernsten digitalen Verfahren, um die Zeit bis zur Bereitstellung erster funktionaler Prototypen möglichst kurz zu halten. Die Finite-Elemente-Analyse (FEA) und andere in der Konstruktion eingesetzte Simulations-Programme ermöglichen es, in der virtuellen Welt zu entwickeln, Probleme gegebenenfalls frühzeitig zu erkennen und zu vermeiden. Auf diese Weise können die engen Zeitpläne der Kunden eingehalten werden.

Was sich dabei in der Arbeit für andere Branchen bewährt hat, kann oft auf die Elektromobilität übertragen werden. So nutzt das Unternehmen seine bestehenden, teils sehr aufwendigen Prüfsysteme und Einrichtungen, um auch hier schnell zu Lösungen zu kommen. Beispiele sind das Brandversuchslabor für die Luft- und Raumfahrt in Northborough, Masachusetts (USA) und die Rotationsprüfstände für Anwendungen in Stuttgart (DE), Ft. Wayne (IN, USA), Bridgwater (UK) und Turin (IT).

Hochleistungsdichtungen machen die eMobility effizienter

Saur weiter: „Die verschiedenen elektrisch angetriebenen Fahrzeugklassen benötigen sehr ähnliche Dichtungslösungen. Bei allen muss beispielsweise die Batterie vor Umwelteinflüssen und Vibrationen geschützt werden. Eine spezielle Herausforderung besteht darin, dass sich die chemische Zusammensetzung der Batterieflüssigkeit in einer geladenen Batterie von der in einer entladenen unterscheidet.“ Und im Hinblick auf Rotationsdichtungen ergänzt er: „Bei elektrisch angetriebenen Kraftfahrzeugen sind die Anforderungen an die auf der E-Achse angeordneten Dichtungen im Allgemeinen höher als bei Verbrennungsmotoren. Das liegt vor allem an den erheblich höheren Betriebsdrehzahlen der Elektromotoren und den damit verbundenen wesentlich höheren Temperaturen im Bereich von Rotationsdichtungen. Solche Komponenten müssen zudem, je nach tribologischer Situation, ganz ohne Schmierung auskommen oder mit dem eventuell chemisch aggressiven Schmiermittel kompatibel sein.“

Weniger Reibung führt zu größerer Reichweite: HiSpin-Dichtungen bringen die Elekromobilität voran

Die Rotationsdichtungen HiSpin® PDR RT und HiSpin® HS40 sind gezielt für Anwendungen in der E-Achse ausgelegt. Sie sind so konstruiert, dass sie bei den hohen, für den effizienten Betrieb einer E-Achse erforderlichen Drehzahlen effektiv arbeiten. So leisten sie einen wichtigen Beitrag, Elektrofahrzeuge massentauglich zu machen. Die Dichtungen HiSpin PDR RT und Hispin HS40 von Trelleborg sind speziell für Hochgeschwindigkeitsanwendungen in der Elektromobilität konzipiert. Die zwei Varianten kombinieren die Dichtungsanforderungen, die bei hohen Rotationsgeschwindigkeiten bestehen mit geringen Reibwerten - auch bei geringer Schmierung - und tragen dazu bei, die Reichweite eines Fahr- oder Flugzeugs mit Elektroantrieb zu erhöhen. Die Lösungen funktionieren in jedem Elektroantrieb, egal, ob Auto, E-Bike oder Helikopter.

Leitend oder ableitend: Die Turcon MC-Typen schaffen neue Möglichkeiten für Dichtungen und Gehäuse

Auch auf der Werkstoffseite hat Trelleborg die passenden Produkte im Programm. Turcon® MC1 und Turcon® MC2 sind die ersten elektrisch leitfähigen Compounds auf der Basis von Polytetrafluorethylen (PTFE) zur Verwendung in feder- und elastomervorgespannten Dichtungen. Sie ermöglichen es, Eigenschaften wie Isolierung, elektrische und thermische Leitfähigkeit sowie elektromagnetische Abschirmung sicherzustellen. Diese Materialien erfüllen optimal die Anforderungen an Werkstoffe zur Herstellung von Dichtungen für die Batterie des E-Motors. Sie widerstehen sowohl den hohen Temperaturen, die typischerweise im E-Motor auftreten, als auch den aggressiven Flüssigkeiten in der Batterie.

Für die Batterie entwickelt und fertigt Trelleborg auch kundenspezifische Dichtungslösungen für die Abdeckung. Da die Batterie an die Form des Fahrzeugs angepasst wird, müssen auch das Batteriegehäuse und seine Dichtung maßgeschneidert werden und zusätzliche funktionale Anforderungen erfüllen. Sie schützen die Batterie nicht nur vor Spritzwasser und Feuchtigkeit, sie bieten auch Schutz vor unter Druck stehendem Wasser, eine Voraussetzung für alle Batteriehersteller, um die Schutzklasse IP66 zu erreichen.

Weiter voran: Lösungen von Trelleborg gestalten die Zukunft mit

Saur ist davon überzeugt, dass Trelleborg Sealing Solutions einen bedeutenden Beitrag zur eMobility leistet: „Bezogen auf das komplexe gesamte System eines Elektrofahrzeugs scheinen die Komponenten von Trelleborg eher unbedeutend. In Wahrheit sind sie jedoch entscheidend für die Weiterentwicklung von Elektrofahrzeugen. Gemeinsam mit unseren Kunden haben wir bereits zukunftweisende Lösungen für die Elektromobilität entwickelt. Wir werden ihnen weiter sehr genau zuhören und eng mit ihnen kooperieren. Es erfüllt uns mit Stolz, ein wichtiger Akteur in diesem boomenden Zukunftsmarkt zu sein. Wir werden die Entwicklung mit unseren Innovationen auch weiterhin mitgestalten und dazu beitragen, dass elektrisch angetriebene Fahrzeuge zukünftig immer effizienter werden und dadurch höhere Leistungsdichte und Reichweite erreichen.“

*https://www.iea.org/reports/global-ev-outlook-2018

Weitere Informationen zu den eMobility-Lösungen von Trelleborg finden Sie hier.

(ca. 5.900 Zeichen)

Byline Konrad Saur eMobility EN

Press Release eMobility EN

Press Release eMobility DE

$name