Liner-Entfernung mit PowerCUTTER 200 hält Tokio am Laufen

Die Herausforderung

Die Millionenstadt Tokio, die mehr als 37 Millionen Menschen versorgt, verfügt über eines der größten und komplexesten öffentlichen Abwassersysteme der Welt. Das Netz verarbeitet täglich etwa 5 Millionen Kubikmeter Abwasser. Wenn etwas schiefgeht, muss alles schnell wieder in Gang gebracht werden.

Bei Millionen von Rohren, die ständig repariert und ausgetauscht werden müssen, kommt es häufig zu Komplikationen. Ein solcher Vorfall betraf den fehlgeschlagenen Einbau eines CIPP-Liners (Cured-in-Place Pipe) durch einen Auftragnehmer in einem bestimmten Abschnitt des Systems. Bei der ursprünglichen Aushärtung wurde die Endkappe versehentlich während des Installationsprozesses entfernt, was zu einem Druck- und Temperaturverlust führte. Die Versuche, den Liner wieder aufzustellen, schlugen fehl, und das Projektpersonal war nicht in der Lage, den Liner ordnungsgemäß zu installieren, was zu einem defekten Liner im Rohr führte. Die einzige Lösung bestand darin, den Liner zu entfernen und einen neuen einzubauen.

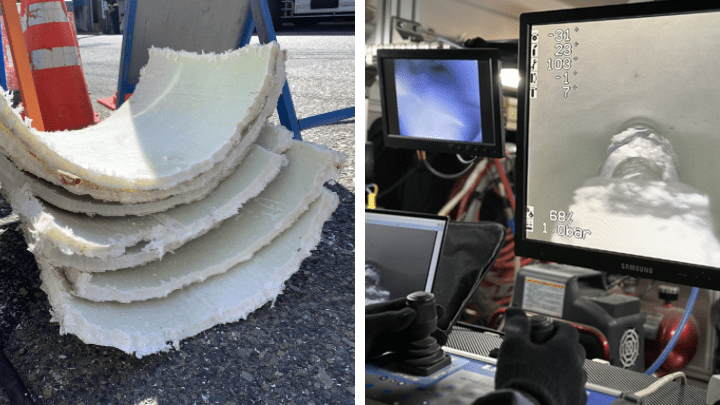

Der CIPP-Liner wurde dampfgehärtet und aus verstärkten Glasfasern hergestellt, die speziell für eine aggressive Abwasserumgebung korrosionsbeständig sind. Bei dieser Art von Liner ist die Glasfaser in das Gewebe eingewoben. Im Vergleich zu herkömmlichen Polyester-Nadelvlies-Gestricken verstärkt die einzigartige Beschaffenheit des Liners seine mechanischen Eigenschaften, so dass er dem höheren Druck des Wasserstroms standhalten kann. Allerdings ist es dadurch auch schwieriger, den Liner zu entfernen, wenn etwas schiefläuft.

Unser Beitrag: Die richtige Ausrüstung für die Aufgabe

Nach dem fehlgeschlagenen Einbau wurden verschiedene Methoden angewandt, um den Liner zu entfernen, mit wenig Erfolg. Big Valley Service (BVS) wurde beauftragt, eine schnelle und effektive Lösung zu finden, um den defekten Liner zu entfernen und eine längere Unterbrechung des Netzbetriebes zu vermeiden. Erschwerend kam hinzu, dass die japanischen Kommunen strenge Vorschriften und Normen für die Abmessungen der Abdeckungen und zusätzliche Anforderungen an die Erdbebenfestigkeit vorschreiben, so dass die Liner des Landes zu den dicksten der Welt gehören. In diesem Fall variierte die Breite des zu entfernenden Liner-Abschnitts erheblich und reichte von 300 mm bis 600 mm Durchmesser bei einer Dicke von 10–15 mm, wobei die Dicke aufgrund der fehlerhaften Installationen 15–30 mm mit beschädigten Schichten betrug.

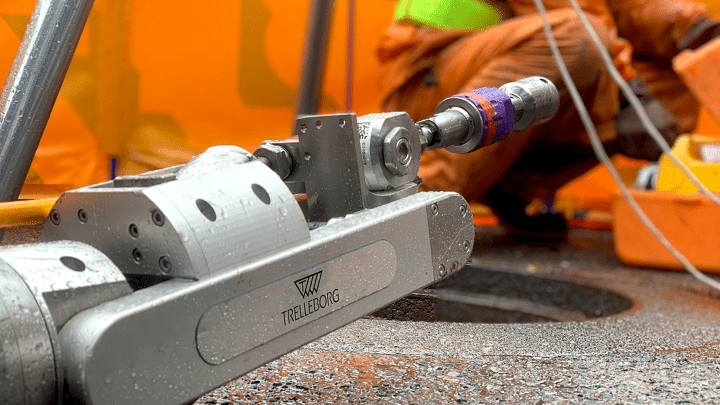

BVS setzte eine Kombination aus Fräsen und Hochdruckwasserstrahlen ein, um den defekten Liner zu entfernen. Wichtig war, dass der Liner in einzelne Stücke geschnitten werden musste, um über die vorhandenen Schächte nach oben gehoben werden zu können. Die genaue Länge der zu schneidenden Abschnitte hing von der Größe des Schachts ab. Insgesamt musste das Projektteam fünf verschiedene Schachtgrößen mit Durchmessern zwischen DN 900 und DN 1.200 berücksichtigen. Das Schneiden erfolgte mit dem hochmodernen Fräsroboter PowerCUTTER 200 von Trelleborg, der von einem Bediener über eine Konsole oberirdisch gesteuert und per CCTV überwacht wurde.

Die robotergestützten Schneidarbeiten wurden von einem einzigen Bediener mit Unterstützung von drei Arbeitern etwa sechs Tage lang durchgeführt. Nach dem robotergestützten Herausschneiden des defekten Liners aus dem Rohr entfernte das BVS-Team diesen in weiteren vier Tagen in kleineren 50 cm langen Stücken aus dem Schacht. Der gesamte Prozess der Entfernung des defekten Liners wurde in weniger als 10 Tagen erfolgreich abgeschlossen.

Nach dem Projekt berichtete Daizo Shinada, Eigentümer von BVS, über seine Erfahrungen mit dem Projekt. Er war mit der vom PowerCUTTER 200 erbrachten Leistung sehr zufrieden und kommentierte: "BVS erhielt den Zuschlag für die Arbeiten, nachdem mehrere Auftragnehmer erfolglos versucht hatten, den defekten Liner zu entfernen. Der Endkunde war mit der Geschwindigkeit, mit der die Arbeiten abgeschlossen wurden, äußerst zufrieden. Wir freuen uns, dass wir die Leistungsfähigkeit des PC200 unter Beweis stellen konnten."

Details der Lösung: Der PowerCUTTER 200

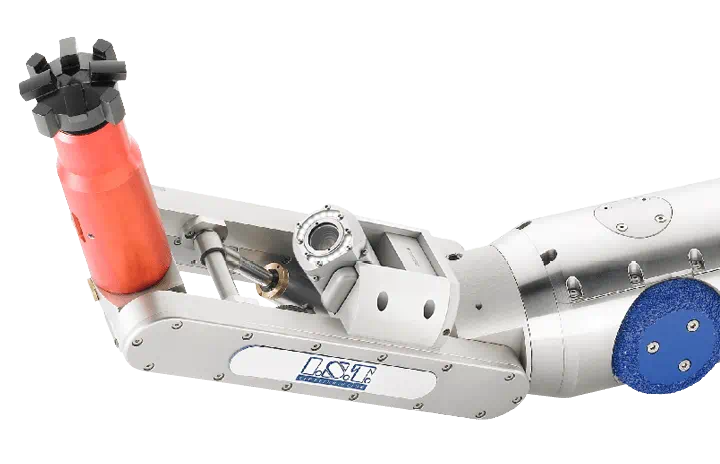

Besonders entscheidend für den Erfolg des Projekts war ein Gerät: der PowerCUTTER 200. Der von Trelleborg hergestellte Multifunktionsroboter wurde entwickelt, um schwierige Hindernisse wie Beton, eingedrungene Rohre, Ablagerungen, Wurzeln und Stahl in Wasser- und Abwasserrohren zu entfernen und so den Wasserfluss wiederherzustellen.

Der PowerCUTTER 200 ist mit einem Zubehörteil ausgestattet, das die Hochdruck-Wasserstrahltechnologie nutzt – eine nicht-invasive, kosteneffiziente Methode zur schnellen Entfernung größerer Abwasserablagerungen (einschließlich defekter Liner), die die verbleibende Infrastruktur so wenig wie möglich beschädigt. Das Wasser wird mit einem Höchstdruck von bis zu 2.500 bar in die Düse des PowerCUTTER 200 gepumpt. Bei diesen Drücken und mit den richtigen Düsen kann das Wasser verschiedene Materialien schneiden, darunter Beton, Metall und glasfaserverstärkten Kunststoff (CIPP-Liner). Die Robotik des PowerCUTTER 200 ermöglicht ein präzises, kontrolliertes Schneiden.

In diesem Fall war es wichtig, dass das Werkzeug vielseitig genug war, um mit verschiedenen Schneidtechnologien in einem breiten Durchmesserbereich (von DN 200 bis DN 600) arbeiten zu können. Der Fräsroboter bietet die Vorteile von Front- und Rückfahrkameras, Zoomfunktionen, LED-Beleuchtung, einer Reihe von Packer- und Blasenaufsätzen für die Reparatur von Rohren verschiedener Rohrreparatursysteme und die Option einer Hochdruckwasserstrahldüse, die als Zusatzgerät am Roboter befestigt werden kann.

Diese Funktionalität war angesichts der Komplexität des Projekts und der Notwendigkeit einer schnellen, effektiven und nicht-invasiven Lösung von entscheidender Bedeutung.

Für weitere Informationen wenden Sie sich bitte an: