Le retrait d’un revêtement à l’aide du Power CUTTER 200 a permis d’assurer la continuité du fonctionnement du système d’évacuation des eaux usées de Tokyo

Défi

Desservant plus de 37 millions de personnes, le système public d’évacuation des eaux usées de la mégapole de Tokyo est l’un des plus vastes et des plus complexes au monde. Le réseau traite quelque 5 millions de mètres cubes d’eaux usées chaque jour. Par conséquent, en cas de problème, le temps est compté pour assurer la continuité du fonctionnement du système.

Avec des millions de conduites à réhabiliter et à remplacer en permanence, les complications sont légions. L’une d’elle fut l’échec de la pose, par un entrepreneur, d’un système CIPP de revêtement par chemisage (cured-in-place pipe en anglais) dans une section spécifique du système. Pendant le processus de réticulation initial, l’embout a été retiré par inadvertance au cours de la pose, entraînant une chute de pression et de température. Les tentatives de fixation du revêtement ont échoué et le personnel du projet n’a pas pu procéder correctement au chemisage, d’où la présence d’un revêtement défectueux dans la conduite. La seule solution était de retirer le revêtement et d’en poser un nouveau.

Le revêtement CIPP en question, réticulé à la vapeur, était composé de fibre de verre renforcée, spécialement conçue pour résister à la corrosion dans un milieu d’eaux usées agressif. Sur ce type de revêtement, la fibre de verre est tissée dans le matériau. Par rapport à un tissu à mailles en polyester traditionnel, la composition unique de ce revêtement renforce ses propriétés mécaniques, lui permettant de résister à une pression plus élevée du débit d’eau. Il est cependant aussi plus difficile de retirer le revêtement en cas de problème.

Nos activités : l’équipement adapté à la tâche

Après l’échec de la pose, plusieurs méthodes ont été employées pour retirer le revêtement, en vain. Big Valley Service (BVS) a été mandaté pour fournir une solution rapide et efficace de retrait du revêtement défectueux et pour éviter une interruption prolongée du réseau. Au défi posé s’ajoutent les règles et normes strictes imposées par les municipalités japonaises en matière de dimensions des revêtements, qui doivent répondre à des exigences de conception antisismique supplémentaires. Les revêtements du pays sont ainsi les plus épais au monde. Dans le cas présent, la largeur de la section de revêtement à retirer était très variable, allant de 300 mm à 600 mm de diamètre pour une épaisseur de 10 à 15 mm. Compte tenu des poses mal effectuées, l’épaisseur atteignait toutefois 15 à 30 mm par endroits, et certaines couches étaient défectueuses.

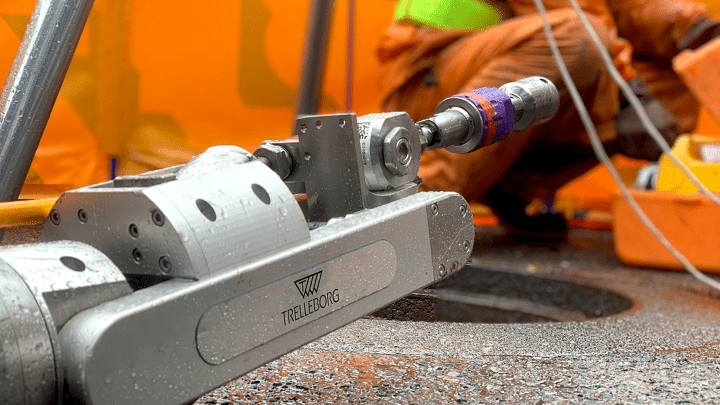

BVS a combiné le fraisage et des jets hydrodynamiques à haute pression pour retirer le revêtement défectueux. Fait important : il a fallu découper le revêtement en plusieurs sections distinctes pour le soulever du sol et l’extraire via les trappes de visite existantes. La longueur exacte de chaque section découpée était variable selon la taille de la trappe de visite. Au total, l’équipe du projet a dû gérer cinq dimensions de trappes de visite différentes, avec des diamètres allant de 900 à 1 200 DN. La découpe a été effectuée à l’aide du robot PowerCUTTER 200 de pointe de Trelleborg, commandé par un opérateur depuis la rue via une console et surveillé par CCTV.

Le travail de découpe robotisée a été réalisé par un seul opérateur, avec l’aide de trois ouvriers sur environ six jours. À l’issue de la découpe robotisée du revêtement défectueux dans la conduite, l’équipe de BVS a retiré celui-ci via les trappes de visite pendant quatre jours supplémentaires, en sections de petites dimensions (50 cm). L’ensemble du processus de retrait du revêtement défectueux a été réalisé avec succès en moins de 10 jours.

Après le projet, M. Daizo Shinada, propriétaire de BVS, a fait part de son expérience. Il est très satisfait des performances du PowerCUTTER 200 et commente : "BVS s'est vu confier les travaux après que plusieurs entrepreneurs aient tenté en vain d'enlever le revêtement défectueux. Le client final a été extrêmement satisfait de la rapidité avec laquelle les travaux ont été réalisés. Nous sommes heureux de présenter la puissance de la PC200".

Détails de la solution : Le PowerCUTTER 200

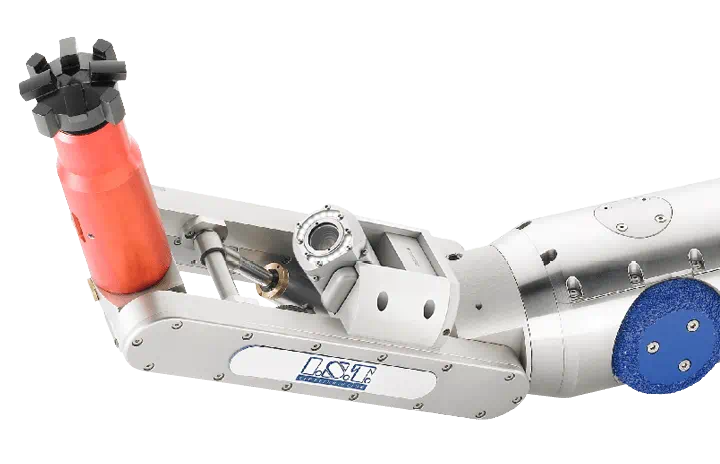

L’équipement déterminant pour le succès du projet a été le PowerCUTTER 200. Fabriqué par Trelleborg, ce robot multifonctionnel a été conçu pour éliminer les obstacles difficiles, comme le béton, les tuyaux invasifs, les dépôts, les racines et l’acier dans les conduites d’eau potable et d’eaux usées, afin de rétablir le débit d’eau.

Le PowerCUTTER 200 est équipé d’un accessoire qui utilise la technologie de jets hydrodynamiques à haute pression – une méthode non invasive et économique d’élimination rapide des dépôts importants d’eaux usées (ainsi que des revêtements défectueux) qui minimise les dommages à l’infrastructure résiduelle. L’eau est pompée dans le PowerCUTTER 200 à des pressions extrêmement élevées allant jusqu’à 2 500 bars. Avec de telles pressions et des buses appropriées, l’eau peut couper divers matériaux, y compris le béton, le métal et le plastique renforcé de fibres de verre (revêtements CIPP). Le système robotique du PowerCUTTER 200 permet de réaliser des découpes de précision.

À noter que, pour cette application, l’outil offrait la polyvalence nécessaire pour travailler avec différentes technologies de coupe dans une large gamme de diamètres (de 200 à 600 DN). Ce robot offre les avantages suivant : caméras avant et arrière intégrées, fonctions de zoom, éclairage à LED, gamme d’équipements supplémentaires (packers et poches) adaptés à la réhabilitation de divers systèmes de conduites, ainsi qu’une buse à jet hydrodynamique haute pression en option, fixés au robot comme accessoires.

Ces fonctionnalités étaient essentielles à la nature complexe du projet et au besoin d’une solution rapide, efficace et non invasive.

aient tenté en vain d'enlever le revêtement défectueux. Le client final a étéextrêmement satisfait de la rapidité avec laquelle les travaux ont étéréalisés. Nous sommes heureux de présenter la puissance de la PC200"

Pour plus d’informations :