La retirada de la manga con PowerCUTTER 200 mantiene a Tokio en movimiento

Todo un desafío

La megalópolis de Tokio, cuenta con uno de los sistemas de aguas residuales públicos más grandes y complejos del mundo, para dar servicio a más de 37 millones de personas. La red procesa aproximadamente 5 millones de metros cúbicos de aguas residuales al día, por lo que cuando algo sale mal, empieza la contrarreloj para que las cosas vuelvan a fluir.

Con millones de tuberías que necesitan reparaciones y sustituciones constantes, las complicaciones son comunes. Uno de estos incidentes implicó el fallo por parte de un contratista al instalar la manga de curado in situ (CIPP, por sus siglas en inglés) en una sección específica del sistema. Durante el proceso de curado, la tapa del extremo se retiró accidentalmente durante la instalación, lo que provocó una pérdida de presión y temperatura. Los intentos para fijar la manga fracasaron y el personal del proyecto no pudo instalarla correctamente, lo que provocó un revestimiento defectuoso en la tubería. La única solución era retirarla y volver a instalar uno nuevo.

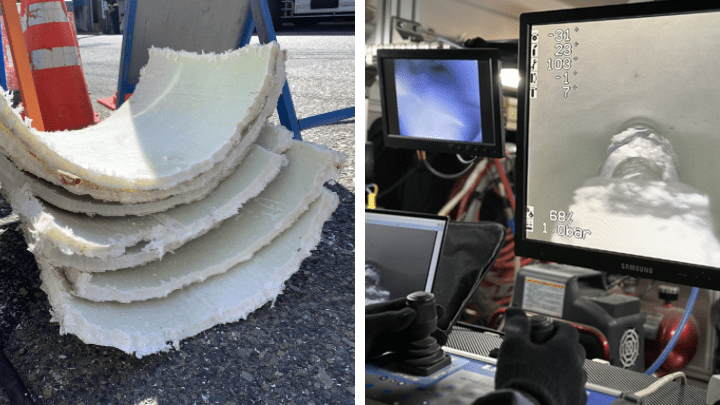

La manga CIPP estaba curada por vapor y hecha de fibra de vidrio reforzada, fabricada específicamente para ser resistente a la corrosión para un entorno de aguas residuales agresivo. Con esta clase de manga, la fibra de vidrio se teje en el tejido. En comparación con el tejido de punto de aguja de poliéster tradicional, el diseño único de la manga refuerza sus propiedades mecánicas, lo que le permite soportar una mayor presión del flujo de agua. Sin embargo, también hace que la manga sea más difícil de retirar cuando las cosas salen mal.

Nuestras actividades: El equipo adecuado para el trabajo

Después de la instalación fallida, se utilizaron varios métodos para retirar la manga, con poco éxito. Luego, se contrató a Big Valley Service (BVS) para proporcionar una solución rápida y eficaz para retirar la manga defectuosa y evitar interrupciones prolongadas en la red. Además del reto, los municipios japoneses aplican normas y estándares estrictos con respecto a las dimensiones de las mangas con requisitos adicionales de diseño antisísmico, lo que convierte a las mangas del país en unas de los más gruesas del mundo. En este caso, el ancho de la sección de la manga que se estaba retirando variaba significativamente, oscilando entre 300 y 600 mm de diámetro con un grosor de entre 10 y 15 mm; sin embargo, debido a las instalaciones fallidas, el grosor se convirtió en 15-30 mm con capas corruptas.

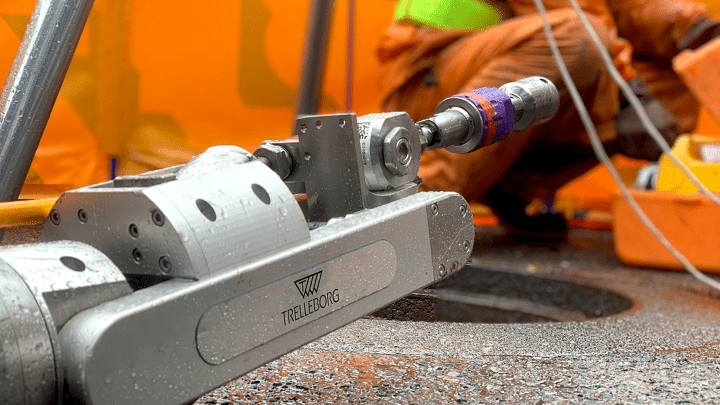

BVS utilizó una combinación de fresado y chorro de agua de alta presión para retirar la manga defectuosa. Es importante destacar que la manga debía cortarse en piezas separadas para elevarse por encima del suelo a través de las alcantarillas existentes. La longitud exacta de cada sección que se cortaba dependía del tamaño de la alcantarilla. En total, el equipo del proyecto tuvo que tener en cuenta cinco dimensiones diferentes de alcantarilla, con diámetros que oscilaban entre DN 900 y DN 1200. El corte se realizó con la cortadora robótica de última generación de Trelleborg, PowerCUTTER 200, controlada por un operario desde el suelo a través de una consola y supervisada por CCTV.

El trabajo de corte robótico lo realizó un solo operario con el apoyo de tres trabajadores durante aproximadamente seis días. Después del corte robótico de la manga defectuosa de la tubería, el equipo de BVS lo retiró de la alcantarilla durante otros cuatro días en trozos más pequeños de 50 cm. Todo el proceso de extracción de la manga se completó con éxito en menos de 10 días.

Tras el proyecto, el Sr. Daizo Shinada, propietario de BVS, compartió su experiencia sobre el proyecto. Se mostró muy satisfecho con el rendimiento del PowerCUTTER 200 y comentó: "Se adjudicaron las obras a BVS después de que varios contratistas intentaran sin éxito retirar la manga defectuosa. El cliente final quedó muy satisfecho con la rapidez con la que se completaron los trabajos. Nos complace mostrar la potencia del PC200."

La solución: El PowerCUTTER 200

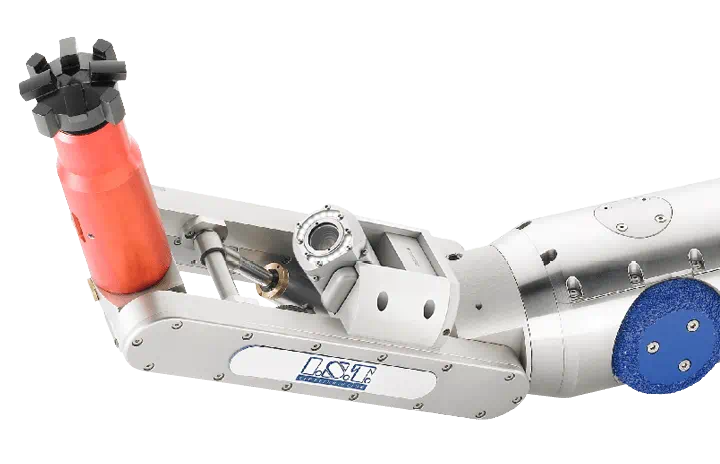

Un equipo que resultó especialmente crucial para el éxito del proyecto: el PowerCUTTER 200. Fabricado por Trelleborg, es un robot multifuncional diseñado para eliminar obstáculos difíciles, como hormigón, tuberías intrusivas, depósitos, raíces y acero en tuberías de agua y aguas residuales, con el fin de restablecer el flujo del agua.

El PowerCUTTER 200 está equipado con un accesorio que utiliza la tecnología de chorro de agua a alta presión, un método no invasivo , económico y de eliminación rápida con grandes depósitos para las aguas residuales (incluidas mangas defectuosas) que minimiza los daños en el resto de la infraestructura. El agua se bombea al PowerCUTTER 200 a presiones ultraelevadas de hasta 2500 bar. A estas presiones, y con las boquillas correctas, el agua puede cortar varios materiales, incluidos el hormigón, el metal y el plástico reforzado con vidrio (mangasCIIP). La robótica de la PowerCUTTER 200 permite un corte controlado con precisión.

En este caso, la herramienta ofrecía la versatilidad necesaria para trabajar con diferentes tecnologías de corte en una amplia gama de diámetros (de DN 200 a DN 600). La cortadora incorpora las ventajas de disponer de cámaras delanteras y traseras, funciones de zoom, iluminación led, una gama de complementos de obturador y vejiga para la reparación de tuberías, varios sistemas de reparación de tuberías y la opción de una boquilla de chorro de agua de alta presión, fijada a la cortadora como complemento.

Esta funcionalidad fue fundamental para la naturaleza compleja del proyecto y la necesidad de encontrar una solución rápida, eficaz y no invasiva.

intentaran sin éxito retirar la manga defectuosa. El cliente final

quedó muy satisfecho con la rapidez con la que se completaron los trabajos. Nos complace mostrar la potencia del PC200."

Para más información, póngase en contacto con: