Pressemeldung: Neue FFKM-Werkstoffe erfüllen höchste Anforderungen der Halbleiterindustrie

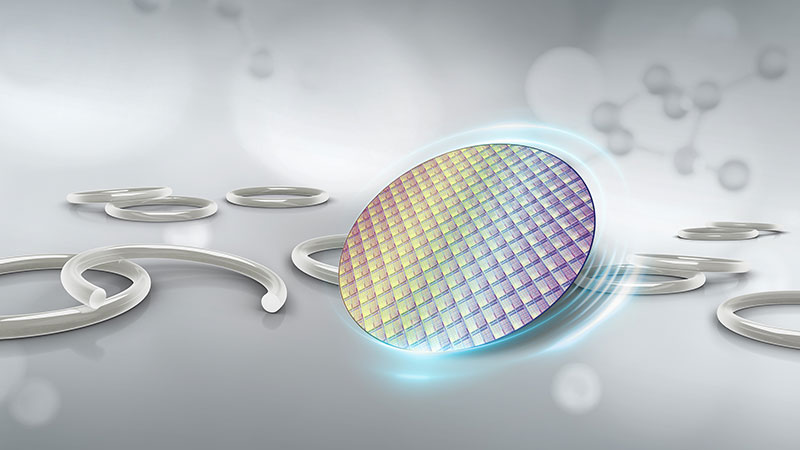

Die neuen PureFab™-Halbleiterwerkstoffe JPF10, JPF20, JPF21 und JPF30 zeichnen sich durch hervorragende mechanische Eigenschaften aus und weisen die höchste Reinheit in der Klasse der FFKM auf, ohne dass dabei die Plasmabeständigkeit oder thermische Stabilität beeinträchtigt würden oder es zu Ausgasungen käme. Sie sind speziell für Einsatz an kritischen Dichtungsstellen in modernsten Halbleiterfertigungsprozessen ausgelegt, insbesondere für Plasmaprozesse, sowie für thermische Prozesse, wie Oxidation, Diffusion, RTP, ALD und Metall-CVD. Erstausrüster und andere Halbleiterhersteller können mit ihnen in der Wafer-Produktion aufgrund der extrem hohen Reinheit Fehler vermeiden, die auf Verunreinigungen zurückzuführen sind. Das reduziert Ausfallzeiten, verlängert die Wartungszyklen und schont den Maschinenpark.

Isolast® PureFab™ JPF10 verfügt über eine einzigartige Vernetzungstechnologie zur Verbesserung der Plasmabeständigkeit ohne anorganische Füllstoffe. Dies macht es zu einem der leistungsfähigsten vollständig organisch gefüllten Werkstoffe auf dem Markt. Sein Metallgehalt liegt an der unteren Nachweisgrenze, während seine Lebensdauer, auch bei hohen Temperaturen zu den längsten in der Materialklasse gehört.

Isolast® PureFab™ JPF20 enthält ein fortschrittliches Füllstoffsystem aus Nanopartikeln. Diese zeichnen sich durch eine sehr große Oberfläche aus. Das erlaubt, den Füllstoff in deutlich geringerer Konzentration als bei vergleichbaren Compounds beizugeben. Der niedrige Füllstoffgehalt macht den Werkstoff zu einem der plasmabeständigsten überhaupt, gleichzeitig ist die mögliche Partikelkontamination minimal.

Auch in Isolast® PureFab™ JPF21 wird ein vollsynthetisches Füllstoffsystem verwendet. Es ermöglicht den Einsatz bei Temperaturen bis +320°C (+593°F). Gleichzeitig wird eine minimale Partikelbildung sichergestellt beim Einsatz von fluorbasierten Plasmen in Anlagen zur Herstellung von Halbleitern. Aufgrund seiner hervorragenden Druckverformungs-eigenschaften eignet sich das Compound für dynamische Anwendungen, wie vulkanisierte Ventiltüren (Slitvalve/Gatevalves).

Isolast® PureFab™ JPF30 ist ein transparenter Werkstoff in dieser Werkstofffamilie. Er bietet im Vergleich zu anderen auf dem Markt verfügbaren Alternativen eine unübertroffene Leistungsfähigkeit bei hohen Temperaturen gepaart mit perfekten Dichtungseigenschaften. Dies ist bei einigen hochkritischen Halbleiterprozessen erforderlich, etwa wenn die Fertigungstechnologie unter 10 nm liegt und sich Dichtungen in unmittelbarer Nähe der Wafer befinden. Um die Prozess-Ausbeute auf diesen besonders kritischen Wafern hoch zu halten, kann ein speziell entwickelter, ultrareiner, transparenter FFKM-Werkstoff ohne jegliche Füllstoffe erforderlich sein. Verunreinigungen könnten sonst den Prozess stören und die Ausbeute verringern.

Dr. Murat Gulcur, Materials Development Manager – Semicon bei Trelleborg Sealing Solutions, sagt: „Wir haben auf die Wünsche unserer Kunden gehört. Um den Anforderungen kritischer Front-End-Prozesse gerecht zu werden, haben wir mit großem Aufwand vier hochmoderne Isolast® FFKM-Werkstoffe entwickelt. Die neuen Compounds entsprechen voll und ganz den heutigen und, noch wichtiger, den sich entwickelnden Anforderungen der Fabriken von morgen. Die Auswahl des richtigen Dichtungswerkstoffs bei der Produktion von Halbleitern ist von höchster Bedeutung, um ein optimales Gleichgewicht zwischen der Verlängerung der Lebensdauer einer Dichtung und der Gefahr von Verunreinigungen während des Produktionsprozesses zu erreichen. Dies wird durch die fortschreitende Miniaturisierung noch kritischer. Die fortschrittlichsten Technologieknoten reichen heute bis 5 nm, in naher Zukunft werden sogar 3 nm vorstellbar. In dieser Größenordnung sind Reinheit und Sauberkeit essenziell.“

Trelleborg Sealing Solutions hat die neuen Isolast® PureFab™-Werkstoffe intensiv geprüft und begleitet Kunden bei der Werkstoffauswahl. Dr. Murat Gulcur erläutert: „Der Nachweis der Leistungsfähigkeit der Werkstoffe erfolgte über 24 Monate hinweg in umfangreichen Tests. Diese umfassen Plasma-Erosionsprüfungen in den gängigsten Prozessgasen sowie mechanische Langzeit- und Reinheitsprüfungen, einschließlich der Analyse von Metallspuren und Ausgasungsverhalten. Die vollständigen Testergebnisse stehen zur Verfügung, damit unsere Ingenieure die Entwicklungsteams unserer Kunden bei der präzisen Spezifikation des effektivsten Dichtungswerkstoffs unterstützen können. Dieser wird sowohl der Prozesschemie, dem Einsatzort als auch der Komplexität der Produktionsmaschinen in anspruchsvollen Halbleiterumgebungen gerecht. Durch umfangreiche Tests und Wettbewerber-Benchmarking konnten wir ein tiefgreifendes Wissen aufbauen. Dadurch ist für unsere Kunden die Qualifizierung unserer Werkstoffe mit geringerem Risiko verbunden."

Chris Busby, Product Line Director & Semiconductor Segment Lead bei Trelleborg Sealing Solutions, fügt hinzu: „Diese Entwicklung geht weit über das reine Produkt hinaus. Trelleborg Sealing Solutions ist bekannt für seine Design- und Entwicklungskompetenz und hat sich einen Ruf als hochkompetenter und innovativer Problemlöser für die Halbleiterindustrie erworben. Unser Innovations- und Forschungsbereich arbeitet, unterstützt durch die Produktions- und Werkstoffkompetenz in unseren Fertigungsstätten, weiter mit Nachdruck daran, unseren Kunden in der Halbleiterindustrie attraktive Lösungen bieten zu können.“

Am 27. April 2021 veranstalten die Experten von Trelleborg ein Webinar über die Isolast® PureFab™-Werkstoffe. Nach der Live-Veranstaltung wird eine Aufzeichnung des Webinars auf der Website zur Verfügung gestellt. Weitere Informationen über Isolast® PureFab™ und das Webinar finden Sie hier.