Adiós a las excavaciones, adiós a las molestias en el Aeropuerto de Fráncfot

Con 60 millones de pasajeros al año, no se puede cerrar el Aeropuerto de Fráncfort para realizar tareas de mantenimiento. Después de casi 40 años de una creciente afluencia, la infraestructura de saneamiento de la Terminal 1 del aeropuerto, que sumaba en su conjunto muchos kilómetros de tuberías, corría el peligro de deteriorarse hasta alcanzar un estado crítico.

Todo un desafío

La mayoría de las líneas de tierra que había que reparar estaban situadas en el sótano de segundo nivel de la Terminal 1. Se trata este del nivel de servicio para los negocios de los residentes, que también proporciona puntos de acceso a centros técnicos que tenían que permanecer en funcionamiento en todo momento. Están enterrados bajo vías públicas con una altura libre de tan solo 2,2 metros. Las condiciones de trabajo sobre el terreno estaban, en ocasiones, terriblemente limitadas.

En esta zona con un alto volumen de tráfico, las cargas pesadas y un uso constante habían desembocado en la aparición de grietas, desplazamientos de tuberías, corrosión y depósitos en las tuberías de tierra. Parte de esta red se había construido añadiendo encima partes nuevas de la terminal. En especial en aquellos casos en los que la red se había modificado para conectar sub-redes, sistemas de bombeo y pozos de inspección, el equipo tuvo que vérselas con distintos materiales de tuberías y diferencias de altura. La gama de tamaños de tuberías, cambios del diámetro y curvaturas era muy amplia. El difícil acceso de algunas de las áreas hizo que el proyecto de rehabilitación fuese todo un reto.

Nuestras actividades

Trelleborg puso en marcha diversas tecnologías probadas y testadas con el fin de resolver problemas, como pueden ser el acceso restringido, variaciones en las curvaturas y en el diámetro, la presión temporal y la seguridad en el trabajo.

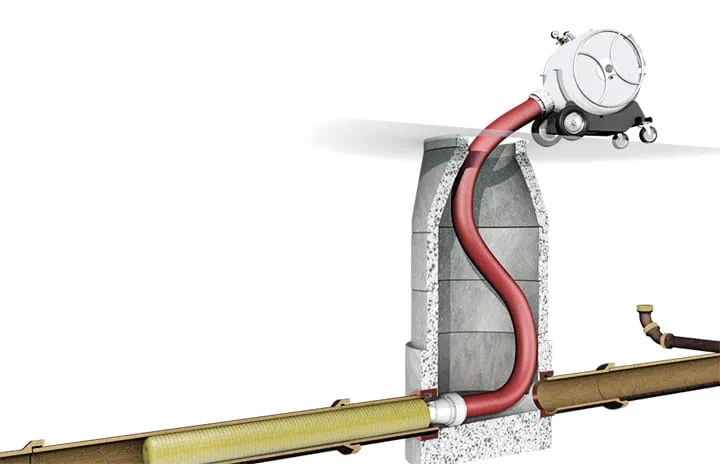

Para las áreas de difícil acceso, ofrecemos unidades de rehabilitación móviles que se pueden transportar incluso en pequeños vehículos y que funcionan con un equipo técnico mínimo (por ejemplo, DrainPacker y el Sistema LCR, la unidad de Inversión «Mini»).

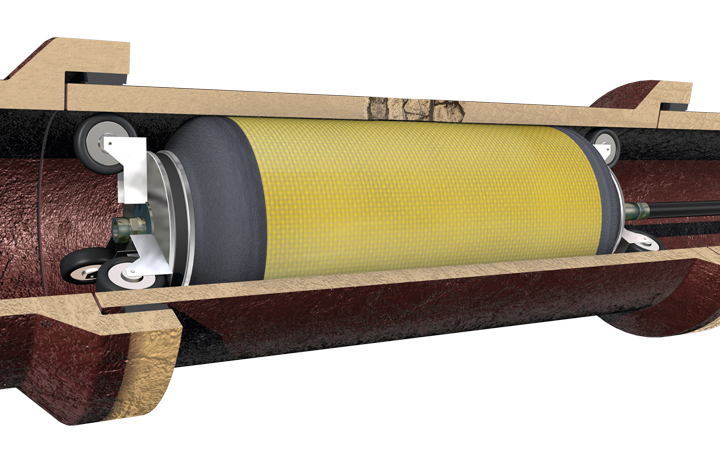

Los consumibles se pueden tratar y procesar de manera sencilla. En este proyecto, se utilizaron esterillas de fibra de vidrio CRF de alta calidad de Trelleborg y los revestimientos LCR y CIPP, además de nuestros sistemas de resina fáciles de usar. Los materiales son fáciles de humedecer (impregnar) y las resinas ofrecen amplios tiempos de goteo. Los operarios no se ven sometidos a la presión del tiempo cuando están debidamente preparados. Después del endurecimiento, los componentes tienen unas excelentes propiedades mecánicas y un funcionamiento perfecto durante otros 50 años más de vida útil para la tubería.

Todos los métodos y materiales empleados en este proyecto están técnicamente probados y oficialmente homologados por entidades independientes. Esto garantiza la seguridad en el trabajo, al mismo tiempo que ofrece los mejores resultados posibles.

Nuestro socio de sistema autorizado

La empresa ANT GmbH, de Alemania, fue la elegida para dirigir el proyecto de reparación. Cuentan en su haber con décadas de experiencia en trabajos de reparación de alcantarillado, tuberías y pozos de inspección, además de haber recibido una formación muy buena en la aplicación de las soluciones sin excavaciones de Trelleborg. Unieron sus fuerzas a las de Trelleborg Pipe Seals para reparar por completo las tuberías de aguas residuales desde el interior.

Se planificó el calendario del proyecto por secciones. Se pretendía así minimizar las molestias, ya que el 60 % del trabajo se realizó durante la noche.

El proyecto se completó dentro de plazo y del presupuesto y, gracias a él, se amplió la vida útil de casi 4 km de tuberías 50 años. En esa distancia, se incluyeron 3400 metros que se alinearon utilizando el método de alineación de tuberías endurecidas in situ y 571 metros con el método de reparación con parches.

Gary Robinson, Director de Operaciones de ANT GmbH:

«Nos pusimos en manos de Trelleborg Pipe Seals porque eran expertos en el ámbito de la rehabilitación moderna sin zanjas de tuberías y alcantarillado.

Nos beneficiamos de su exhaustiva cartera de productos y técnicas personalizadas. Los métodos de reparación lateral de las conexiones nos facilitaron el acceso a zonas a las que era difícil llegar.»