Moderne Dichtungssysteme für Betonrohrleitungen

Julian West, Product Manager bei Trelleborg für Rohrdichtungen in Europa, betrachtet die Entwicklungen in Bezug auf die Leistungsfähigkeit von Betonrohrleitungen und die Rolle, die Rohrdichtungen bei der Maximierung dieser Leistung spielen.

Betonrohre werden seit vielen Jahrzehnten für Wasser- und Abwasserlösungen genutzt, sie lassen sich sogar bis zurück in die Römerzeit verfolgen. In letzter Zeit, in der die Urbanisierung immer weiter voranschreitet, wächst auch der Bedarf an unterirdischer Infrastruktur, um den sanitären Anforderungen sogenannter Megacities gerecht zu werden. Verbunden mit dem fortschreitenden Wachstum der Erdbevölkerung bedeutet das, dass noch abgelegenere Gebiete verbunden werden müssen, was mit der Verlegung von Leitungen in schwierigeren Umgebungen einhergeht.

Das bringt seine ganz eigenen Herausforderungen mit sich, sowohl kurzfristig in der Installation und Erreichbarkeit, als auch langfristig in Bezug auf Materialleistung und -beständigkeit der Rohrleitungsinfrastruktur. Das richtige Verbinden von Betonrohren wirkt sich erheblich auf den langfristigen Einsatz der Leitung aus. Schwerpunkte bilden das Vermeiden von Leckagen und der Abbau von Reparaturbedarf. Deshalb ist es wichtig, dass dem Verständnis der Entwicklungen in Bezug auf Herstellung und Design von Dichtungen und Verbindungen die nötige Aufmerksamkeit geschenkt wird, um die maximale Rohrleistung richtig zu definieren und sicherzustellen, dass diese von Anfang an implementiert ist.

Ein Überblick über Rohrentwicklungen

Ursprünglich wurden Rohre mit Hilfe von Zentrifugalspinntechniken hergestellt, bei der eine zylinderförmige Form auf Walzen gespannt wurde und der Beton von innen zugeführt wurde. Die Zentrifugalkräfte verteilten den Beton auf der Innenseite der Form, um ein Rohr zu formen. Mit dieser Methode war die Produktion jedoch langsam und man konnte die Dicke des Betons nur schwer kontrollieren.

Der große Sprung kam durch die Einführung von vertikaler Einbringung. Bei diesem System wird der halbtrockene Beton in den Ringspalt zwischen der äußeren Form und dem inneren Kern eingebracht. Durch Vibration erreicht man die gewünschte Verdichtung. Mit dieser Methode kann das Rohr unverzüglich entformt werden und die Formen können für das nächste Rohr recycelt werden. Dadurch wird der Prozess natürlich viel schneller und kosteneffizienter.

Beton ist trotz der Innovationen bei neuen Materialien wie z. B. Plastik bis heute ein beliebtes Material im Rohrbau. Eine seiner großen Vorteile ist seine Stabilität und Belastbarkeit. Die stabile Beschaffenheit einer Betonrohrleitung bedeutet, dass sie im Boden eine eigene Struktur darstellt und deshalb sowohl vom Boden als auch von zusätzlichem Verkehr ausgehenden schweren Belastungen standhalten kann. Das bedeutet gleichzeitig, dass der Beton trotz seiner Stabilität in der Installation entspannter sein kann! Jedoch muss auch weiterhin darauf geachtet werden, dass die Installationsmethode und die Kalkulationen für die spezifischen Anforderungen für die Betonbeständigkeit gründlich durchgeführt werden müssen, um eine maximale Rohrleistung zu gewährleisten.

Während sich der Herstellungsprozess von Rohren im Allgemeinen stark entwickelt hat, hat sich das Fugendesign wohl am meisten verändert. Bis in die 1960er Jahre waren die meisten Fugen von Wasser- und Abwasserleitungen starr und bestanden aus Rosshaar, geteerten Seilen und Zementmörtel. Wegen ihrer absoluten Steifigkeit konnten sich die Fugen nicht flexibel an Bodenbewegungen anpassen. In diesem Jahrzehnt führte die Einführung flexibler Fugen, die auf Gummiringen basierten, zum Wendepunkt in der Erhöhung der Fugeneffizienz. Diese flexiblen Gummifugen sorgten dafür, dass zum ersten Mal Bodenbewegungen, die zwei Rohre gegeneinander verschoben, auftreten konnten, ohne dass es zu Schäden oder Brüchen kam.

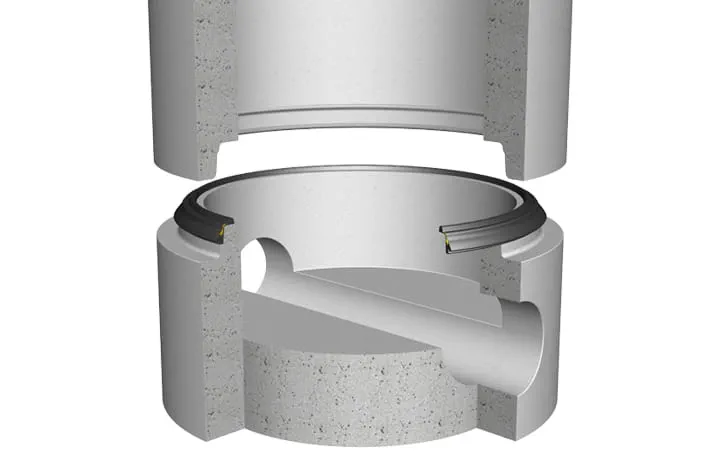

Die Dichtungstechnologie hat sich seither immer weiter entwickelt; mit der Einführung von integrierten Dichtungen wurde die Leistungsfähigkeit sogar noch weiter gesteigert. Heutzutage werden die Maßstäbe für Leckdichtigkeit gegen In- und Exfiltration durch die Möglichkeit, flexible Gummidichtungen innerhalb einer Betonrohrmuffe während der Herstellung zu integrieren, weiter angehoben. Das Integrieren von Dichtungen in das Rohr während der Herstellung reduziert wirkungsvoll die Wahrscheinlichkeit menschlichen Versagens und seines Einflusses auf die Rohrleitung. Dadurch, dass sichergestellt wird, dass die Dichtung in die Betonrohre integriert wird, kann der Bauunternehmer sicher sein, dass die Dichtung richtig im Rohr eingesetzt ist, dass sie nicht beim Transport verloren geht oder beschädigt wird und dass sie im Rohrgraben wegen Fehlern vor Ort nicht falsch installiert wird.

Die moderne Leichtigkeit und die Verlässlichkeit von integrierten Verbindungen verbessert merklich die Dichtungslebensdauer und somit auch die langfristige Rohrleistung. Integrierte Dichtungen sind verankert und bewegen sich nicht. Dies bedeutet, dass die Ausrichtung während des Herstellungsprozesses korrekt sein muss, jedoch ist die Fehlerquote hier aufgrund der kontrollierten Umgebung sehr viel niedriger als auf der Baustelle. Auf der Baustelle ist es dann einfach, die Fuge zu zentrieren, da man gegen einen Gummipuffer schieben muss bzw. auf diesen zentrieren muss, bevor man die Rohre zusammenschiebt. Dadurch, dass die Rohre erst nach dem Verlegen und Ausrichten miteinander verbunden werden, entsteht ein geradlinigerer Verlegeprozess, welcher auch die Fehlerquote aufgrund mangelhafter Installation bedeutend verringert.

Ein weiterer Schlüssel für eine langfristige Rohrleistung ist die Luftprüfung installierter Rohre bevor der Graben zugeschüttet wird. Das ist ein entscheidender Schritt, der gewährleistet, dass Probleme an einem Punkt identifiziert werden, an dem man sie noch leicht beheben kann. Durch Verschließen der zwei Rohrenden und Beaufschlagen des Rohres mit Druck kann man Leckagen ausmachen und sicherstellen, dass eine einwandfreie Dichtung gebildet wurde. Nur dann sollte das Zuschütten erfolgen.

Partnerschaft in der Rohrgestaltung

Es gibt mittlerweile eine Vielzahl von anwendungsspezifischen Dichtungen, die bei korrektem Einsatz die Leistungsfähigkeit von Rohrleitungen fortlaufend optimieren können. Rohrhersteller, die eng mit dem Dichtungshersteller kooperieren, profitieren von dessen Fachwissen und wertvoller technischer Beratung und Unterstützung. In diesem Rahmen sollten Schulungen zur Verwendung der Dichtungen angeboten werden, insbesondere um zu zeigen, wie diese verbunden werden müssen und wie sie funktionieren sowie um genaue Kenntnisse der weltweiten Wasserinfrastrukturanforderungen sowie der einschlägigen Gesetzgebung zu vermitteln.

Ein Dichtungshersteller sollte das nötige Fachwissen zur Verfügung stellen, um Eigenschaften in die Entwicklung aufzunehmen, mit denen es möglich ist, projektspezifischen Herausforderungen zu begegnen. So ist es inzwischen beispielsweise möglich, Verbindungskräfte bei niedrigen Temperaturen zu optimieren und während der Installation, selbst unter extrem kalten Wetterbedingungen, für null Push-Back zu sorgen. Wenn es darum geht, die ordnungsgemäße Funktionsfähigkeit einer Dichtung über ihre gesamte Lebensdauer zu gewährleisten, ist ein eingehendes Verständnis des Verhaltens von Gummi unabdinglich.

Die Auswirkung der Materialauswahl

Die Gummiart, die für Rohrdichtungen verwendet wird, sollte eingehend betrachtet werden, da die richtige Auswahl zu einer längeren Nutzungsdauer der Einrichtung und der Infrastruktur allgemein beiträgt. Dieser Aspekt wird manchmal vernachlässigt.

Dichtungen werden hauptsächlich aus zwei Arten Gummi hergestellt: Styrol-Butadien-Kautschuk (SBR) und Ethylen-Propylen-Dien-Kautschuk (EPDM). Obgleich ersterer schon seit längerer Zeit für die Herstellung von Rohrdichtungen verwendet wird, ermöglicht EPDM in manchen Fällen zusätzliche Vorteile. Er ist ozonbeständig, wirkt sich langfristig belastungsmindernd aus, behält seine Elastizität länger und sorgt für verbesserte Gummistabilität und -haltbarkeit. EPDM ist für integrierte Systeme ideal geeignet.

Herausforderungen bei der Produktion und Installation

Die Herstellung einer im Betonrohr integrierten Dichtung muss gründlich gehandhabt werden, um Probleme wie die fehlerhafte Positionierung der Dichtung auf der Untermuffe, Betoneintritt zwischen der Dichtung und der Untermuffe oder Quetschen oder Verschieben der Dichtung während der Betonverdichtung zu vermeiden.

Sobald die Dichtung im Rohr eingesetzt wurde, kann sie nicht einfach bewegt oder ersetzt werden. Daher ist es wichtig, dass die Dichtung ihren Zweck auf Anhieb erfüllt, um unnötigen Zeitverlust und Kosten durch die Ersetzung von Rohren zu verhindern.

Aus diesem Grunde ist die Gestaltung der Dichtungen so kritisch. Eine Dichtung, die im Koextrusionsverfahren erzeugt wird, ist sehr leistungsfähig. Insbesondere Lippen aus Weichgummi mit einem Härtegrad von 50 IRHD erhöhen die Flexibilität und sorgen für ein verbessertes Dichtungsprofil, das sich der Untermuffe gut anpasst und das Risiko von Betonausfluss und unnötiger Reinigung der Untermuffe ausschließt. Um die Stabilität zu erhöhen und besseren Sitz zu garantieren, sollten die formgebenden Teile der Dichtung aus härterem Material hergestellt werden, z. B. aus Gummi mit einem Härtegrad von 70 IRHD.

Das Zusammenspiel von weichem und hartem Gummi hat zur Folge, dass die Dichtung steif und stabil genug ist, um eine Verformung des Profils sowie ein Verrutschen zu vermeiden, andererseits aber die für die optimale Abdichtung erforderliche Flexibilität besitzt. Eine Dichtung mit all diesen Eigenschaften sorgt für eine längere Lebensdauer der Einrichtungen und Infrastruktur und reduziert die Ausschussrate.

Die Rohrleitung der Zukunft

Die Branche wird durch Innovationen wie die Koextrusionsfertigungstechnik und automatische Rohrverlegung vorangetrieben. Diese Technologien senken während der Installation den Bedarf nach Personal im Graben und minimieren die Wahrscheinlichkeit von menschlichen Fehlern. Außerdem bieten diese Technologien gesundheitliche und sicherheitstechnische Vorteile. Innovation in Form von verbesserten Materialien, Produkten und Installationstechniken ist von großer Bedeutung, um die Effizienz fortlaufend zu verbessern, Kosten zu senken und die Leistungsfähigkeit und Lebensdauer der Rohrleitungssysteme zu maximieren. Es ist auch wichtig, die richtigen Normen zu bestimmen, um die Anforderungen jedes einzelnen Auftrags entsprechend zu erfüllen. Die Zusammenarbeit mit einem Partner, der über ein umfassendes Verständnis der Vorteile gewisser Rohrleitungen und Rohrdichtungen und der Art und Weise, wie diese zueinander passen, verfügt, ermöglicht die Auswahl passender Produkte, um die Leistungsfähigkeit der Rohrleitung zu optimieren.