Pas besoin de creuser et d’interrompre l’aéroport de Francfort

Avec 60 millions de passagers chaque année, l’aéroport de Francfort ne peut tout simplement pas s’arrêter pour des travaux de maintenance. Après quasiment 40 ans de fréquentation croissante, l’infrastructure d’assainissement du Terminal 1 de l’aéroport, qui totalisait de nombreux kilomètres de canalisations, risquait de se détériorer en un état critique.

Le défi

La plupart des lignes souterraines à réhabiliter étaient situées au deuxième sous-sol du Terminal 1. Il s’agit du niveau de service de l’entreprise résidente qui fournit également des points d’accès aux centres techniques devant rester opérationnels à tout moment. Elles sont enterrées sous des voies qui possèdent une hauteur libre d’à peine 2,2 mètres. Les conditions de travail sur site étaient parfois extrêmement restreintes.

Dans cette zone de trafic intense, les charges lourdes et l’utilisation constante ont généré des fissures, des décalages de canalisations, de la corrosion et des dépôts dans les conduites souterraines. Les nouvelles parties du terminal avaient été construites sur une partie de ce réseau. En particulier, là où le réseau avait été modifié pour relier les sous-réseaux, les systèmes de pompage et les regards de visite, l’équipe devait faire face à divers matériaux de canalisation et à de nombreuses différences de hauteur. Il y avait différentes tailles de canalisations, des changements de diamètre et des courbes. Les zones difficiles d’accès ont rendu le projet de réhabilitation très complexe.

Nos activités

Trelleborg a déployé diverses technologies testées et éprouvées pour résoudre les problèmes tels que les accès restreints, les courbes et les variations de diamètre, les contraintes de temps et la sécurité des opérations.

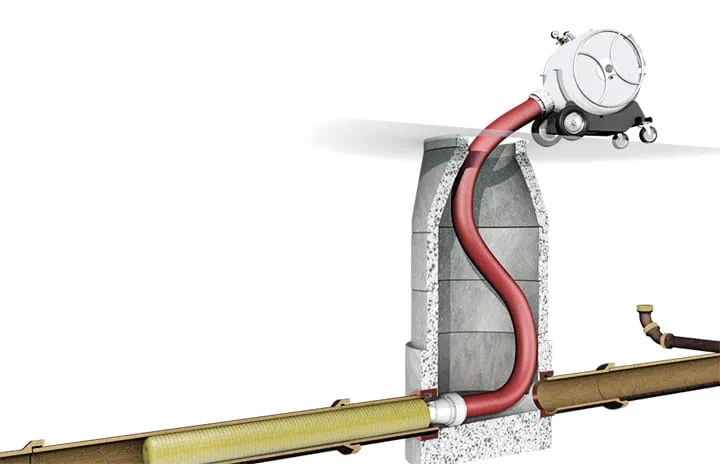

Pour les zones difficiles d’accès, nous fournissons des unités de réhabilitation mobiles qui peuvent même être transportées dans des petits véhicules et qui fonctionnent avec un minimum d’équipement technique (p. ex. les systèmes DrainPacker et LCR, l’unité d’inversion « Mini »).

Les consommables sont faciles à manipuler et à traiter. Dans le cadre de ce projet, nous avons eu recours à des nattes en fibre de verre CRF haute qualité de Trelleborg, à des gaines LCR et CIPP, ainsi qu’à nos systèmes en résine faciles à utiliser. Les matériaux sont faciles à humidifier (imprégner) et les résines offrent des temps de prise suffisants. Lorsqu’ils sont bien préparés, les opérateurs ne sont pas soumis aux contraintes de temps. Après le séchage, les composants offrent d’excellentes propriétés mécaniques et un fonctionnement parfait pour une durée de vie de la canalisation de 50 ans supplémentaires.

Toutes les méthodes et tous les matériaux utilisés dans le cadre de ce projet sont testés sur le plan technique et officiellement approuvés par des autorités indépendantes. Cela garantit la sécurité des opérations, tout en offrant les meilleurs résultats.

Notre partenaire système agréé

ANT GmbH, Allemagne, a été désigné pour gérer le projet de réhabilitation. L’entreprise possède plusieurs décennies d’expérience dans la réhabilitation des égouts, des canalisations et des regards. Les équipes sont aussi très bien formées à l’application des solutions de Trelleborg qui évitent de creuser. L’entreprise a collaboré avec Trelleborg Pipe Seals pour réhabiliter entièrement les conduites d’eaux usées depuis l’intérieur.

Le projet a été planifié de manière à minimiser les interruptions, avec 60 % du travail effectué la nuit.

Le projet a été réalisé dans les délais et conformément au budget, et a permis de prolonger de 50 ans la durée de vie de près de 4 kilomètres de canalisations. Il s’agissait de traiter 3 400 mètres de tuyaux à l’aide de la méthode de revêtement par chemisage, ainsi que 571 mètres à réparer à l’aide de patchs.

Gary Robinson, responsable des opérations pour ANT GmbH :

« Nous avons pu nous appuyer sur l’expertise de Trelleborg Pipe Seals dans le domaine de la réhabilitation moderne sans tranchée des canalisations et des égouts.

Nous avons bénéficié de leur gamme de produits complète et de leurs techniques personnalisées. Les méthodes de réparation par connexion latérale nous ont permis d’accéder facilement aux zones confinées. »